Ci fu un tempo, assai lungo in realtà, in cui la manutenzione industriale era un’attività principalmente reattiva. Manutenzione significava rispondere ai problemi e la bontà della risposta tecnica risiedeva molto spesso nella velocità di reazione. Problema meccanico? Guasto elettrico? Collo di bottiglia della produzione? Livelli in calo di materiali di consumo? Surriscaldamento? Qualunque fosse il problema, l’intervento del team di manutenzione iniziava sempre con il processo di identificazione della fonte per poi spesso terminare con un grande lavoro di riparazione o di sostituzione e difficilmente con una soluzione rapida.

Poi diventò chiaro che la manutenzione pianificata era un modo conveniente per mantenere le attrezzature. I produttori di apparecchiature originali cominciarono a collegare la manutenzione pianificata ai loro contratti e a rispondere ai reclami con offerte di contratti di lungo periodo e servizi di assistenza proattiva. In molte organizzazioni, parte o anche l’intero programma di manutenzione delle macchine funziona ancora in questo modo.

Ma l’Internet delle Cose ha cambiato questo scenario. Con l’IoT le organizzazioni stanno cambiando completamente il loro paradigma relativo alla manutenzione dei macchinari. Il concetto di “break-fixing” sta quasi completamente venendo meno. E’ finita l’epoca in cui si ripara quello che si rompe ed è iniziata l’epoca in cui si previene la rottura.

LE SOLUZIONI IOT DI SOFTJAM SVILUPPATE GRAZIE ALLA PIATTAFORMA MICROSOFT AZURE IOT HUB HANNO CAMBIATO COMPLETAMENTE IL PARADIGMA DELLA MANUTENZIONE DEI MACCHINARI DA REATTIVO A PROATTIVO

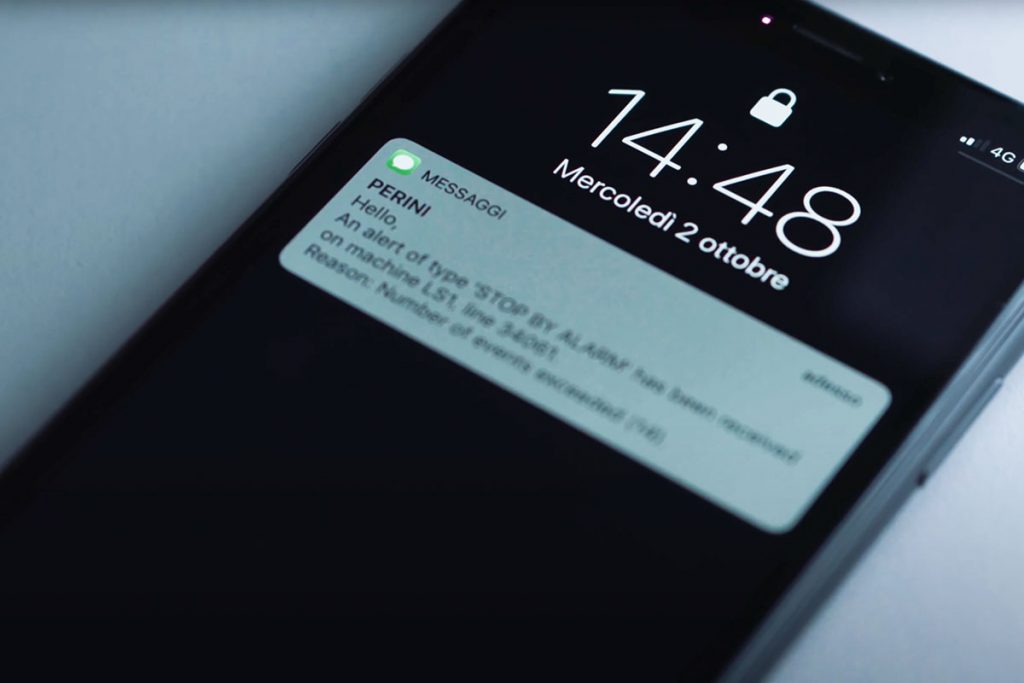

Il risultato è stato l’output finale di un processo di scoperta come quello che descriviamo in altre parti del presente numero di SoftLife. Il disegno di un sistema di raccolta dei dati e di successiva analisi è stato applicato alle macchine industriali tramite la connessione di semplici sensori a complessi impianti di produzione tramite tecnologie di comunicazione digitale. Per la prima volta macchine industriali su diversi sistemi di controllo e protocolli hanno potuto parlare direttamente tra loro in modo efficace e riconnettersi a un sistema centralizzato in grado di analizzare i dati e di restituire informazioni chiare e facilmente intellegibili sulle prestazioni delle diverse macchine e sullo stato delle risorse.

Ne è un esempio tra tanti il caso di Fabio Perini S.p.A che insieme a SoftJam ha realizzato un complesso sistema di sensoristica applicata alle macchine per la produzione di tessuti cartacei…